习远兵:石科院废塑料连续热解技术(RPCC)

来源: 网易

2024年4月,中石化石油化工科学研究院有限公司(以下简称石科院)加氢工艺研究室党支部书记、副主任习远兵在第十八次原油评价及加工大会上,分享了以“废塑料热解油加工技术”为主题所作的报告,从废塑料面临的困境出发,介绍目前对废塑料油的认识以及石科院在废塑料油加氢路线及产品开发方面的进展,指出废塑料热解油加氢经过加氢处理后生产车柴或乙烯裂解原料具有一定的经济性,且为实现“双碳”目标、打造新循环经济模式提供方案。

习远兵主任简历

研究员,石油化工科学研究院加氢工艺研究室副主任,长期从事汽柴油加氢、废塑料热解油加氢、生物油脂加氢等领域技术研发和推广。先后承担多项省部级科研课题任务“十三五”国家重点专项课题负责人。获省部级奖励多项,申请国内外专利100余项,发表论文20余篇。

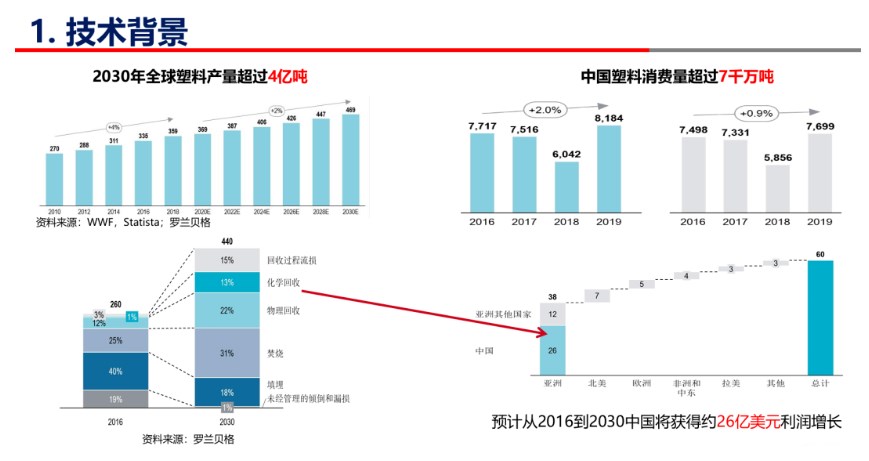

2030年全球塑料产量超过4亿吨,中国塑料消费量超过7千万吨,罗兰贝格研究发现,2016年,只有12%的废塑料通过物理回收利用,超过2/3的废塑料进入填埋场以及焚烧厂,还有部分被直接废弃而进入环境。据预测,到2030年,废塑料化学回收利用比例将从1%升到13%,从2016到2030中国废塑料化学回收预计将获得约26亿美元利润增长。

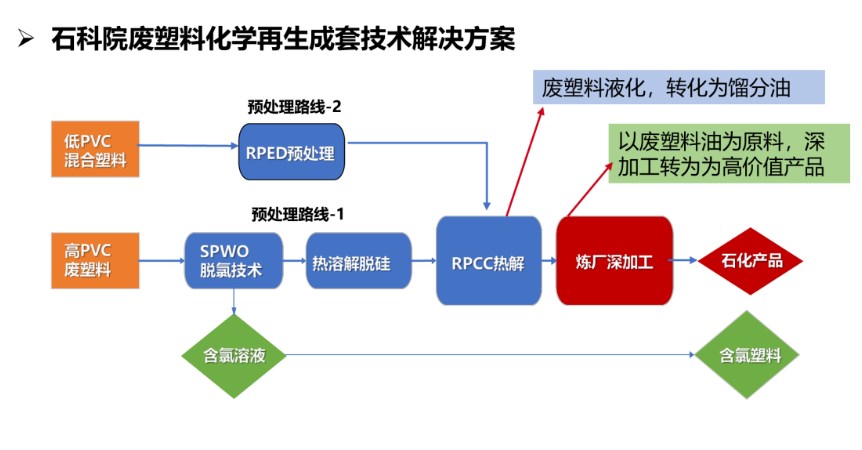

废塑料化学转化被认为是能实现可持续发展的技术路线,正成为世界范围科技研发的重点。废塑料化学转化工艺主要包括热解、气化、解聚等技术,其中热解技术是研究的热点,但目前热解技术存在热解油出油率低、杂质多(特别是Cl和Si)的痛点。针对这些痛点,石科院开发了废塑料连续热解技术(RPCC),如下图所示。RPCC技术具有热解油收率高,热解装置可大型化、连续化、长周期稳定运行、原料适应性强等特点。对于高含PVC的混合塑料,采用专有的复合脱氯技术,可实现油中脱氯率>99.9%。

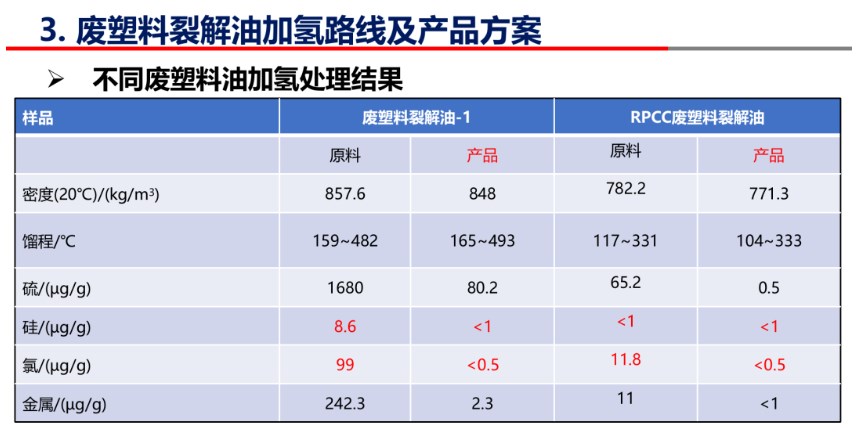

报告采用质谱、荧光、ICP等方法对多种废塑料热解油的组成和杂质进行了详细分析表征,结果显示,废塑料热解油杂质含量复杂。与石油基原料相比,废塑料油中杂质含量复杂,其中氯、硅、金属等杂质含量高,废塑料热解油性质和其原料和工艺有密切关系。

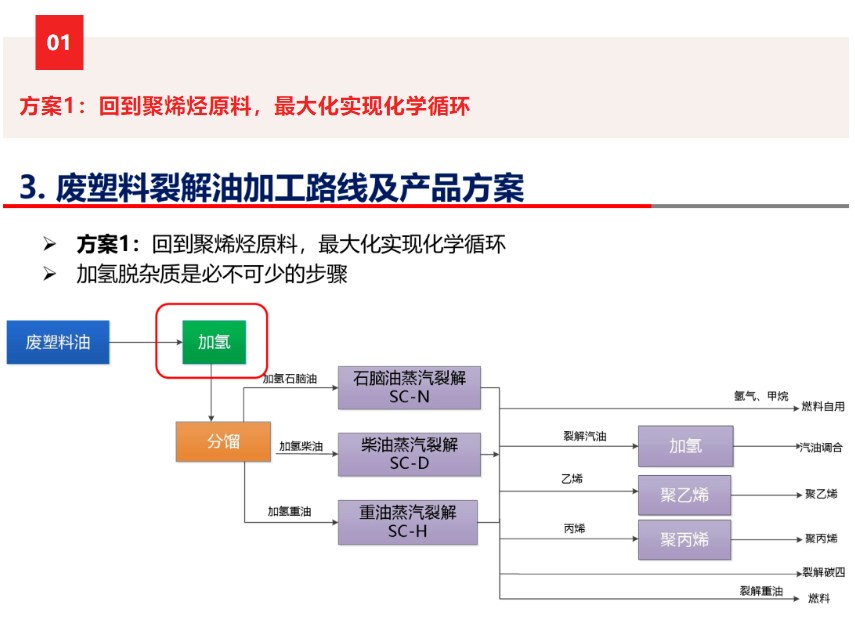

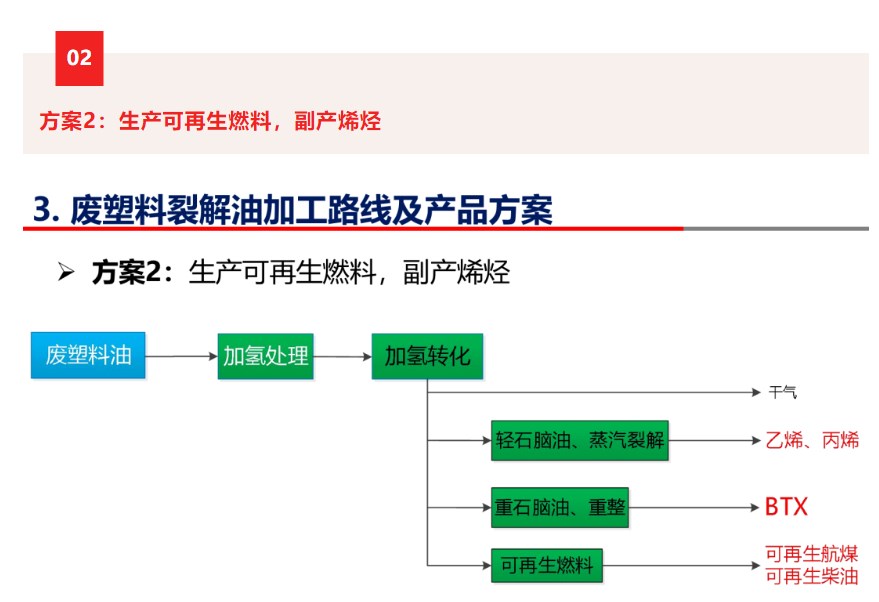

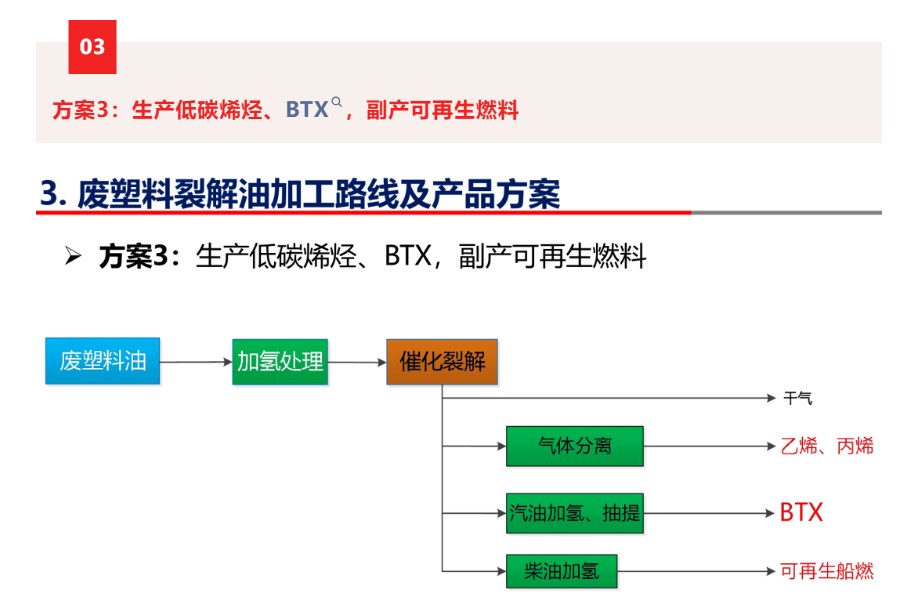

废塑料热解油不饱和烃含量较高,芳烃含量总体较低。从组成特点来看,废塑料裂解油更适合生产柴油、蒸汽裂解或催化裂解原料,并据此提出了废塑料热解油加工路线及技术方案。

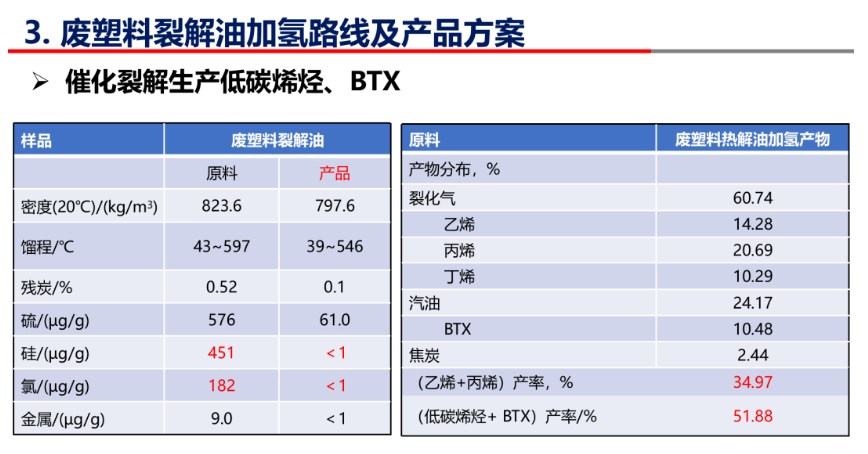

废塑料裂解油加氢路线及产品方案(三种)

报告研究了废塑料油中典型杂质的加氢脱除规律,结果显示,反应温度和空速对脱硅活性影响较大,单一化合物氯苯加氢脱氯较为容易,但是实际废塑料裂解油加氢脱氯存在一定难度,要求反应压力不宜过低。

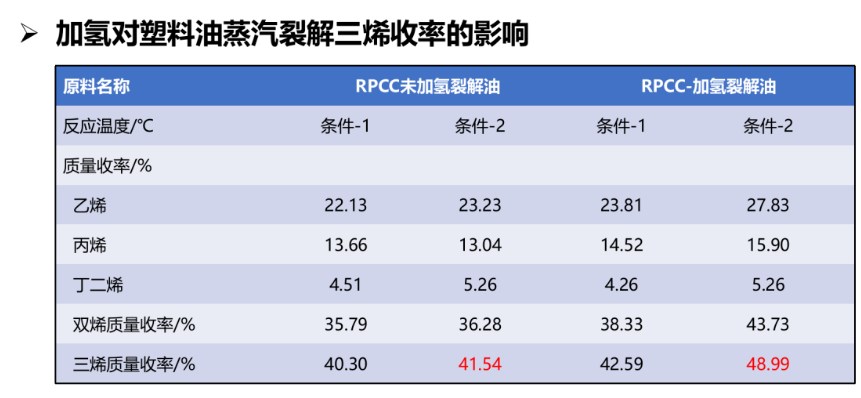

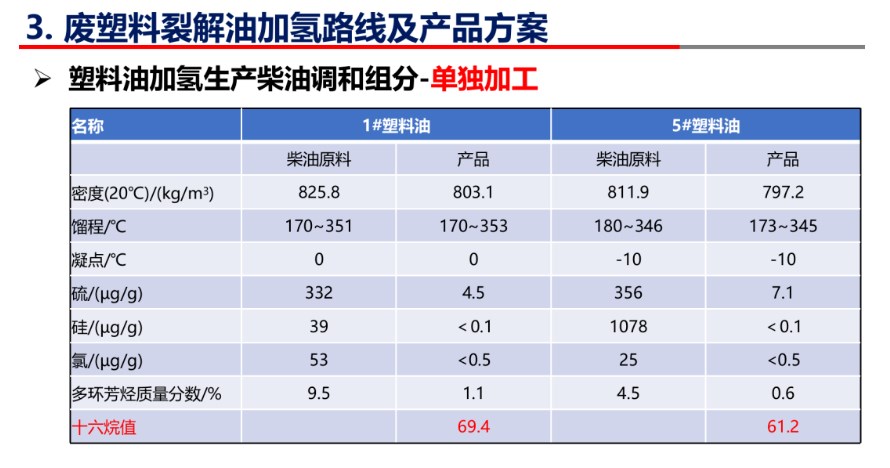

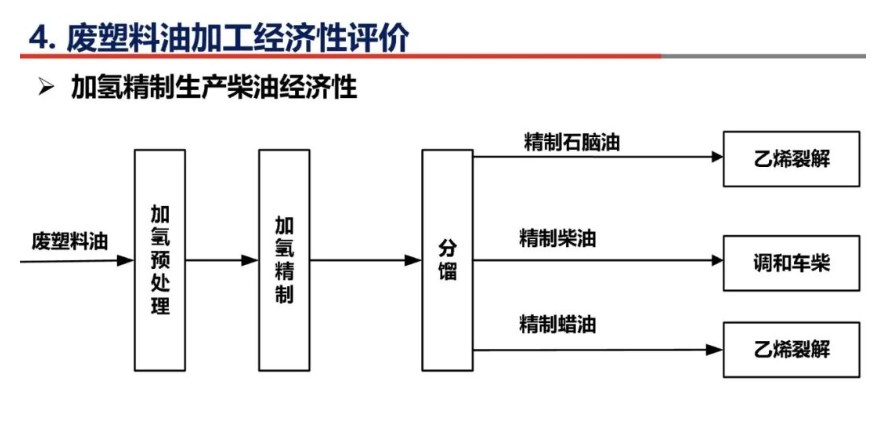

不同加工路线探索结果显示,以石科院RPCC废塑料裂解油为原料,采用加氢-蒸汽裂解技术路线,产品三烯收率可达48.99%;采用废塑料裂解油不同样品生产柴油研究结果显示,单独加工,加氢后柴油产品指标满足国六标准,十六烷值超过60,是优质的清洁柴油调合组分;与石油基原料共加工后,柴油产品质量有所提高。

1、加氢废塑料油可以作为优质的乙烯裂解原料,废塑料油柴油馏分加氢精制后是优质的清洁柴油调合组分。废塑料油汽柴油馏分和焦化汽柴油加氢装置掺混加工后,柴油产品质量有所提高。

2、废塑料热解油加氢经过加氢处理后生产车柴或乙烯裂解原料具有一定的经济性。

— 4 —

废塑料连续热解技术(RPCC)优势

RPCC技术可充分利用国内存量巨大的高氢碳比的废塑料资源,实现其化学循环利用,不仅具有重大的社会效益,也对中石化降低对进口石油的依赖,早日实现双碳目标、增加企业经济效益具有重大意义。

(1)实现废塑料连续稳定输送

开发了梯度减容高效液化脱氯系统,实现废塑料的连续稳定输送、液化同时实现高效脱氯,而且废塑料从预处理-热解-产品分馏全过程可连续化操作。

(2)原料适应性强,杂质脱除率高

可加工多种塑料及混合塑料,对于高杂质含量(尤其是氯硅)的塑料原料,可通过灵活组合方案,深度脱杂(脱氯脱硅)。

(3)环境友好,装置可利旧

废塑料经RPCC加工相比焚烧处理方式,全生命周期的碳减排显著,同时可避免塑料垃圾焚烧不彻底产生强致癌物质二噁英,三废排放少。主装置可依托各炼厂闲置的热裂解装置,改造工程量小,盘活炼厂资产,大大降低投资。

(4)可提供成套技术方案

石科院开发了从废塑料预处理-热解-热解油深加工制石化产品的成套技术方案,可根据客户的需求,提供适合的成套技术方案。